3Dプリントをより強くする方法

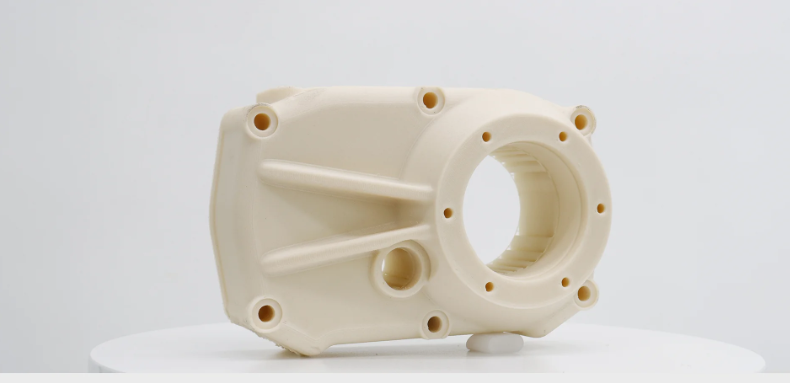

あなたの3Dプリントは、機能部品であれ展示モデルであれ、用途に応じて十分な強度が必要です。材料の選択からプリンターの設定方法まで、多くの要因がプリントの強度に影響します。このガイドでは、より強いプリントを作るための実用的な方法として、材料選び、設計変更、最適なプリンター設定、そして役立つ後処理の手法について解説します。

ステップ1:強度に適したフィラメントを選ぶ

選ぶ材料は、3Dプリントの強度に大きな影響を与えます。各フィラメントは特性が異なり、用途に応じて適したものがあります。

一般的なフィラメントとその強度特性

- PLA:プリントしやすく剛性はあるが、60°Cで柔らかくなる。応力がかかる部品や屋外使用には脆すぎる。

- ABS:PLAより衝撃と耐熱性(最大105°C)が高い。機械部品に適するが、印刷温度が高く反りやすい。

- PETG:PLAとABSの中間。良好な層接着と衝撃強度、適度な耐熱性(75°C)。柔軟性が必要な部品に向く。

- ナイロン:非常に頑丈で耐摩耗性に優れる。ギア、ヒンジ、ファスナーに最適。吸湿性があるため、印刷前に乾燥が必要。

最大強度を求める特殊フィラメント

- カーボンファイバー充填:剛性を高め軽量化。剛性部品に向くが、プリンターノズルの摩耗が早くなる可能性あり。

- ガラスファイバー強化:耐熱性と剛性を向上させつつ、適度な衝撃抵抗も保持。

- 金属充填:重量増加と熱伝導性向上。見た目用が主だが放熱にも効果的。

用途別に使うフィラメント

- 荷重がかかる部品:ナイロンかカーボンファイバー複合材を使用

- 柔軟性が必要な部品:高い柔軟性にはTPU、適度な強度と柔軟性にはナイロン

- 耐熱性が必要:PC(最大125°Cまで対応)を選ぶ

- 屋外使用:UV耐性と反りにくさでASAを選択

信頼できるブランドの高品質フィラメントは、強度を重視するなら特に重要です。

ステップ2:最大強度を目指したモデル設計

使用する材料に関わらず、モデルの設計は強度に大きな影響を与えます。賢い設計は、簡単に壊れる部品とストレスに耐える部品の差を生みます。

鋭い角をフィレットや面取りで置き換える

鋭角は応力が集中し、破損点となりやすいです。丸みを帯びた角(フィレット)や斜めの移行部(面取り)を加えることで力が均等に分散されます。角に1〜2mmの半径をつけるだけでも強度が大幅に向上し、機能は変わりません。フックの基部や取り付け穴など応力の高い部分は、厚みを増すとわずかな材料追加で大きな強度アップが可能です。

リブやガセットで平面を補強

部品全体を厚くする代わりに、局所的な補強を行いましょう。薄いリブを平面に沿って追加すると、材料を節約しつつ高い剛性を得られます。接合部や角には三角形の支持部(ガセット)が効果的で、力を効率的に伝達します。これらは建築や製造の工学原理に基づく戦略的補強であり、強度を高めつつ印刷時間を短縮します。

力の方向に対して層を垂直に配置

プリントの向きは強度に大きく影響します。3Dプリントは層間が最も弱いため、主要な力の方向に対して層のラインを垂直に配置しましょう。例えば、フックはカーブに沿ってではなく、層がカーブを横切る向きで印刷します。最適な向きがわからない場合は、小さなテストモデルを複数の向きで印刷して確認すると良いでしょう。この簡単な手順で耐久性が劇的に向上します。

ステップ3:強度向上のために3Dプリンター設定を最適化

適切な材料選択と設計の次は、プリンター設定が強いプリント作成の最後の重要要素となります。スライサーの設定を調整して強度を最大化しましょう:

強度とバランスを考えた層高さ調整

層高さは強度と印刷時間に影響します。強度重視の部品には、中程度の層高さ(0.2〜0.3mm)が層間の接着を良くし、薄い層より速く印刷できます。機能部品では細かい層の精度よりも強度向上の方が重要な場合もあります。非常に薄い層は詳細が増えますが時間がかかり、厚すぎる層は接着不良で強度低下の恐れがあります。

適切なインフィルパターンと密度を選ぶ

インフィルパターンは強度に大きく関わります。三角形やジャイロイドパターンは材料効率と強度のバランスが良く、ハニカムは全体的に優れた強度を持ち、立方体パターンは上下方向の圧縮に強いです。力のかかる方向に応じて使い分けると良いでしょう。

多くの機能部品は20〜40%のインフィル密度で十分な強度が得られます。50〜60%に増やすと強度は多少向上しますが、印刷時間と材料消費が倍増します。高応力部位のみ高密度に設定するのがおすすめです。

外殻強度のために壁厚を増やす

壁厚(パリメーター数)は全体強度に大きく寄与します。3〜4周(0.4mmノズルなら1.2〜1.6mm)の外殻が多くの用途で十分な強度をもたらします。外殻は多くの場合、荷重の大部分を受けるため非常に効果的です。さらに、上面と底面の層数を4〜5層以上に増やすと応力移行部の剛性が向上します。

ステップ4:プリント環境を管理し層間接着を向上

プリント環境は層間接着や全体の強度に大きな影響を与えます。見落とされがちな要素ですが、強い部品と早期故障の差を生みます。

安定した温度と湿度を保つ

プリント環境の安定性はフィラメントの性能と層接着に直結します。プリント室は20〜25℃(68〜77°F)に保ち、反りを防ぎ層の結合を強化しましょう。ABSのような温度変化に敏感な材料はエンクロージャーを使い、ドラフトを防止して層の剥離を防ぎます。湿度管理も重要で、ナイロンやPLAのような吸湿性材料は未使用時は乾燥剤入り密閉容器に保管し、プリント前にフィラメントドライヤーを使うのが望ましいです。

プリント物の取り扱いと保管方法

適切な取り扱いが3Dプリントの品質維持に重要です。プリント後は十分に冷却してからビルドプレートから外し、反りや応力変形を防ぎます。プレートから外す際は急激な力を加えず、均等に優しく剥がすことで内部の亀裂を防止します。機能部品は保管環境も考慮しましょう。PLAは紫外線と高湿度で劣化しますが、ABSやPETGは長期的に安定します。重要な部品は直射日光を避け、涼しく乾燥した場所で保管してください。

ステップ5:プリント後に熱処理、薬品処理、補強を施す

プリント完了後も、いくつかの後処理によって強度を大幅に向上できます。これらの方法は通常のプリントを非常に耐久性の高い部品へと変えます。

焼きなましでプリントを熱処理する

焼きなましは分子構造を改善して強度を増します。PLAは80〜85℃(175〜185°F)で30〜45分加熱し、その後ゆっくり冷却します。この処理によりPLAの強度が最大40%向上し耐熱性も改善します。ABSは95〜100℃(200〜212°F)を使用します。焼きなまし中に寸法変化が起こることがあるため、小さなプリントでテストすることをおすすめします。ブランドによって最適温度が多少異なります。

薬品処理で層間接着と表面強度を強化

薬品処理は層の接着と表面の強度を向上させます。ABSプリントにはアセトン蒸気仕上げがあり、層線を部分的に溶解し層間の結合を強めます。密閉容器にアセトン蒸気を20〜30分充満させる方法です。PLAや他材料には、XTC-3Dエポキシ樹脂などのコーティングが衝撃抵抗と耐湿性を追加します。これらのシーラントは薄い保護層を作り、機能的強度を25〜30%向上させます。

重要部品に物理的補強を追加

最大の強度を求めるなら機械的補強を加えましょう。印刷を途中で一時停止し、金属棒、ねじ込みインサート、カーボンファイバー片を挿入し、印刷を続けて埋め込みます。または、モデルに補強材を後から追加するための通路を設計する方法もあります。別パーツを接合する場合は、シアノアクリレート接着剤(活性剤付き)や二液性エポキシ接着剤など、元の材料より強力な接着剤を使うと効果的です。

ステップ6:テスト・学習・プリントの改善

本当に強い3Dプリントを作るには反復的なプロセスが必要です。部品をテストし、データに基づく改善を行うことで、時間とともに最良の結果が得られます。

簡単な強度テストを行う

高価な機器は不要で、プリント強度をテストできます。曲げ、ねじり、落下などの制御された応力テストで破損点を探します。より正確には、力を徐々に増加させて破壊するテスト治具を作成します。どの部分がどのように壊れたか(層剥離、インフィル崩壊、外周割れ)を記録しましょう。機能部品は現実の使用環境を模擬しつつ、より強い負荷をかけて故障点を特定します。

ターゲットを絞った改善を行う

すべてを一度に変えるのではなく、テスト結果をもとに具体的な調整をしましょう。層で割れるなら温度や流量調整で層接着を強化。インフィル崩壊ならパターン変更や密度アップを検討。外周割れは壁厚増やすか向きを変えると改善するかもしれません。各変更と強度への影響を記録するテストログを作成し、最も効果的な改善策を見つけましょう。

自分だけの最適な方法を確

自分だけの最適な方法を確立する

テストと繰り返しを重ねることで、自分のプリンターやよく使う用途に最適な設定、設計、技術の組み合わせが見つかります。さまざまな強度要件に対応できる確かな設定ガイドを作成しましょう。成功している3Dプリントデザイナーは、各プリントを継続的な学習プロセスの一部と考え、毎回少しずつ強く改良を加えています。この継続的な改善アプローチによって、要求の厳しい用途でも信頼して使えるプリントが完成します。

3Dプリントを正しく強化しよう!

より強い3Dプリントは、思ったよりも簡単に実現できます。プロジェクトに適した材料を選び、丸みのある角や補強材を使って強度を意識した設計をし、プリンター設定を最適化(特に壁厚とインフィル)しましょう。安定した環境でプリントし、必要に応じて後処理を施し、各プリントから学びながらターゲットを絞った改善を続けてください。このガイドの中からひとつの技術を試すだけでも、プリントの強度が違ってくるのを実感できるでしょう。

Q2

Q2

Plus 4

Plus 4

QIDI Box

QIDI Box

Q1 Pro

Q1 Pro

X-Max 3

X-Max 3