ユタ工科大学の芸術学部長がQIDI 3Dプリンターで巨大な3Dプリント恐竜を制作

米ユタ州セントジョージのRed Cliffs Mallを訪れた買い物客たちは、思わぬ先史時代のサプライズに出会います。なんと全長39フィート(約12メートル)もの巨大なティラノサウルス・レックスの骨格模型です。ですがこのT. rexは化石ではなく、現代技術の結晶。ユタ工科大学の美術学部長 アレックス・チェンバレンが、QIDIのX-Max 3およびX-Plus 3Dプリンターを駆使して作り上げ、セントジョージのコミュニティに届けました。これは3Dプリント技術が可能にする驚異的な実例であり、モールを訪れる全ての人にとって学びの場となっています。この素晴らしいプロジェクトがどのように実現したのか、その物語を紹介します。

T. rexプロジェクトはこうして始まった

アレックス・チェンバレン氏の恐竜への情熱は新しいものではありません。彼はずっと恐竜に魅了されてきました。ユタ州プロボでT. rexの頭骨レプリカを見た体験をSt. George Newsに次のように語っています。「昔から恐竜マニアでしたが、その頭骨を目の前で見て、自分の胸の高さで大きさを比較できた体験は衝撃的でした。この感動を他の人にも伝えたいと思ったんです。」

この体験が、実物大のT. rex骨格を作るというアイデアにつながりました。アニメーション教授であるチェンバレン氏は、自身の教育スキルと古生物学への愛を融合させる方法を見出したのです。完全なT. rex骨格は世界に30体ほどしか存在せず、その鋳造レプリカの価格は約12万ドルと高額で、多くの施設にとって手が届きません。これに不満を感じたチェンバレン氏は、デジタルモデリングと3Dプリントのスキルを活かして、正確で手頃なレプリカ制作に挑戦しました。T. rexは誰もが知る恐竜で、その圧倒的なスケールは子供から大人まで強い印象を与えます。

なぜ3Dプリントが最適だったのか

従来の恐竜骨格の展示には、豊富な資金と専門施設が必要です。ですが3Dプリント技術は、チェンバレン氏のアイデアを現実にする革新的な選択肢を提供しました。

鋳造よりはるかに低コスト

博物館レベルのレプリカは、型取りや鋳造に莫大な費用がかかります。T. rexの場合、市販の鋳造レプリカは12万ドルほど必要で、多くの施設にとって現実的ではありません。3Dプリントなら型が不要で材料の無駄も少なく、資金面で不可能と思われていたプロジェクトが一気に実現可能になりました。

骨ごとのデジタルカスタマイズが自由

デジタルモデルを使った3Dプリントでは、各骨を自由にサイズ調整したり、解剖学的精度を修正したりできます。印刷前にデータ上で確認し修正できるため、従来の鋳造方法と比べて柔軟性が格段に高いのです。

39フィート級でも部品単位で印刷・組立可能

このような巨大プロジェクトで最大のメリットは、骨を部品単位で印刷できる点でした。1つずつ印刷して運びやすくでき、QIDI 3Dプリンターの造形サイズに合わせてパーツを分割できました。必要なら部分的に再印刷も可能で、モール内での組立も容易。これによりデジタル設計から巨大骨格への変換が現実になりました。

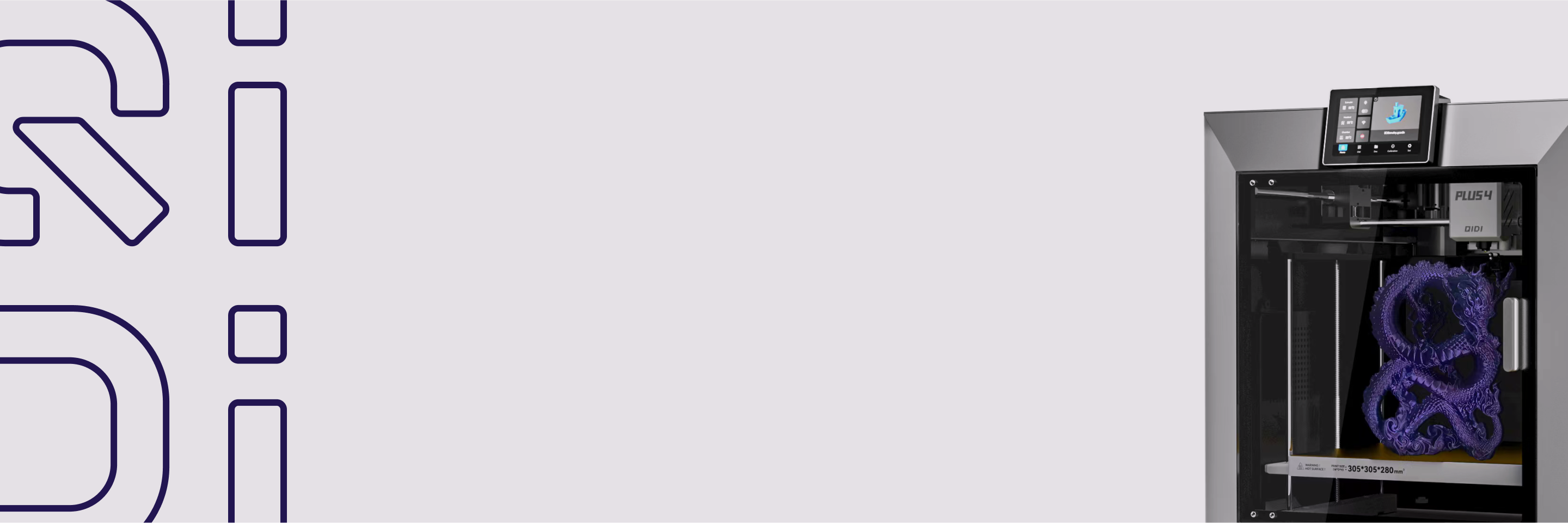

T. rex制作を支えたQIDI X-Max 3とX-Plusプリンター

この巨大プロジェクトを成し遂げるために、チェンバレン氏はQIDIの3Dプリンター2機種、X-Max 3とX-Plusを駆使しました。この2台を並行して活用することでプロジェクトを加速させました。

大きな骨も1回で印刷できる造形サイズ

QIDI X-Max 3とX-Plusは共に大きな造形範囲を備えており、巨大な骨のパーツでも少ない分割で印刷できました。これにより組立の手間が減り、骨格全体の強度も確保できました。

温度安定性を保つ密閉型プリンター

両モデルは密閉式で長時間造形でも安定した温度を保てるため、反りや層間剥離といった大型造形にありがちな問題を回避できました。

長時間稼働でも安定した性能

この規模のプロジェクトには数百時間にわたる連続稼働が必要でしたが、QIDIプリンターは高い安定性を維持し続けました。大腿骨のような大きなパーツから尾椎のような細かいパーツまで、正確かつ安定して造形できたのは機械の耐久性の証です。

2台運用で生産効率を大幅アップ

X-Max 3とX-Plusを同時稼働させることで、大きな骨と小さいパーツを並行して印刷でき、生産スピードが飛躍的に向上。巨大プロジェクトを現実的な期間内で完成させる鍵となりました。

制作の苦労:先史時代の巨大パズルを組み立てる

デジタルデータから巨大骨格を完成させるには、緻密な計画と多大な労力が必要でした。まずはT. rexの3Dモデルを作成し、スライスソフトで各パーツをレイヤーごとにプリンターが造形できる形に変換。この大量の骨を準備するだけでも相当な作業量でした。

その後、QIDIのプリンターで長時間かけて各パーツを造形。素材選びも重要で、強度がありながら軽く、コストも抑えられるABS樹脂を採用しました。ABSはアセトンで溶着できるため、プリント後に各骨パーツをしっかり固定できます。全てのパーツが完成した後は、ズレなく正確に組み立てるため、骨同士の位置合わせに細心の注意を払いながら巨大な骨格を完成させました。

39フィートの3DプリントT. rexがRed Cliffs Mallに登場

完成したT. rex骨格は、現在Red Cliffs Mallに常設展示され、訪れる人々を圧倒しています。

実物大の先史時代の巨人

骨格は全長39フィート(約12メートル)、股関節の高さは13フィート(約4メートル)にも達します。完全に立ち上がった姿勢なら20フィート(約6メートル)を超える迫力。このリアルなサイズ感は、本や博物館の小型モデルだけでは感じられないT. rexの圧倒的存在感を来場者に体感させます。

コミュニティを巻き込むイベント

モールは展示を単なる飾りで終わらせず、「恐竜に名前をつけよう!」コンテストを企画。公式ウェブサイトやSNSを通じて、地域の人々がT. rexに名前を提案できるようになっています。

このイベントに合わせて、Jellystoneウォーターパークの年間パス、100ドル分のギフトカード、近隣の恐竜博物館の入場券など豪華景品も用意され、大きな話題を呼んでいます。

地元アトラクションとの教育連携

モールのゼネラルマネージャー、コリー・アシュビー氏は、「この展示はモールに人々を集め、地域社会をつなげるというモールの目的にぴったりだ」と語ります。近隣の恐竜博物館などと提携し、子どもたちが野外で活動しながら学べる「Passport to Summer」プログラムも開始。モールを単なる買い物の場所ではなく、教育とエンタメが融合したコミュニティのハブに変えています。

QIDIで壮大な3Dプリント作品を作ろう

アレックス・チェンバレン氏のT. rexプロジェクトは、創造力と技術が出会うことで何が可能になるかを示しています。QIDI X-Max 3とX-Plusプリンターを駆使し、デジタル上のアイデアを全長39フィートの恐竜として具現化。今では地域の人々に大人気の展示物となっています。

教育、アート、発明――どんな分野でも、適切なツールがあれば大きなアイデアを形にできます。あなたもQIDIの3Dプリンターで、自分だけの壮大なプロジェクトに挑戦してみませんか?

Q2

Q2

Plus 4

Plus 4

QIDI Box

QIDI Box

Q1 Pro

Q1 Pro

X-Max 3

X-Max 3